07, 2019

by OREELASER

레이저 절단 공정에서 절단 품질 성능에 영향을 미치는 주요 요소는 레이저 빔 품질, 레이저 출력, 절삭 속도, 소재 두께, 재료 유형 등을 포함합니다. 게다가 커팅 헤드 노즐 디자인 또한 중요한 요소입니다. 오늘 우리는 노즐과 절삭 품질 간의 관계에 대해 더 배우게 될 것입니다.

노즐은 일반적으로 보조 가스를 제어하고 초점 렌즈를 보호하는 데 도움이되는 레이저 커팅 헤드의 프론트 엔드에 장착됩니다. 다음은 노즐과 절단 품질 사이의 특정 관계입니다.

1. 노즐의 중심이 레이저의 중심과 다를 때 절단 품질에 미치는 영향:

커팅 섹션에 영향을줍니다. 절삭 가스가 배출 될 때, 가스 부피는 균일하지 않으므로, 절삭 섹션은 용융의 한쪽면을 가질 가능성이 있고, 다른면은 그렇지 않다. 특히, 금속판의 두께를 3mm 이상으로 절단하는 경우, 그 효과가 더욱 심각 해지고, 절단 할 수없는 경우가 있습니다.

날카로운 모서리의 품질에 영향을줍니다. 날카로운 모서리 나 작은 각을 가진 공작물을 절단 할 때 국부적 인 용융이 발생할 수 있습니다. 두꺼운 판을 절단 할 때 절단이 불가능할 수도 있습니다.

표싱에 영향을줍니다. 특히 두꺼운 판의 경우, 천공 중 불안정성, 시간 조절이 쉽지 않아 두꺼운 판의 침투로 인해 과도한 용융이 발생할 수 있습니다.

2. 노즐의 직경이 다른 경우 절단 품질에 미치는 영향:

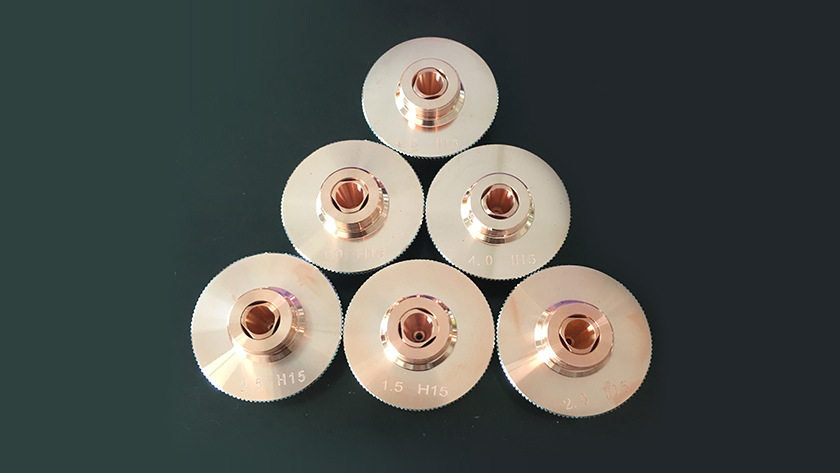

노즐의 직경은 φ1.0 mm, φ1.5 mm, φ2.0 mm, φ2.5 mm, φ3.0 mm와 같습니다. 현재, 노즐 구경은 두 가지 크기로 사용됩니다 : φ1.5 mm와 φ2 mm.

φ1.5mm는 3mm 이하의 판에 더 적합하며, 절단면은 더 얇아집니다. φ2mm를 사용하면 절단면이 두꺼워지고 모서리가 쉽게 녹을 수 있습니다.

3mm 이상의 두꺼운 판 : 높은 절삭력으로 인해 열 발산 시간이 길어지고 절단 시간 또한 상대적으로 증가합니다. φ1.5mm의 가스 확산 면적은 작기 때문에 사용시 안정적이지는 않지만 근본적으로 사용 가능합니다. φ2mm의 경우 가스 확산 면적이 크고 가스 유량이 느리므로 절단시 안정적입니다.

φ2.5mm의 지름은 10mm 이상의 후판 절단에만 사용할 수 있습니다. 요컨대, 노즐 구경의 크기는 절삭 품질과 천공 품질에 심각한 영향을 미칩니다. 현재, 레이저 커팅은 φ1.5 mm 및 φ2 mm 구경의 노즐을 사용합니다.

절단 중 스플래시가 반발하는 것을 방지하기 위해 가공물을 노즐에서 안정된 거리로 유지합니다. 노즐의 직경은 슬릿, 가스 확산 영역 및 가스 유속으로 유입되는 기류의 모양을 결정하여 용융물의 제거 및 절단의 안정성에 영향을 미칩니다. 슬릿으로의 가스 유동은 크고, 속도는 빠르며, 공기 흐름에서의 작업 물의 위치는 적절하며, 용융물을 분사하는 능력은 더 강하다. 그러므로, 노즐 개구가 선택 될수록 커팅 미러의 보호가 떨어집니다. 왜냐하면 커팅은 용융물의 스파크가 튀었을 때 폭탄의 기회가 너무 커서 렌즈의 수명이 짧아집니다.

참고 : 노즐이 변형되거나 노즐에 용융이있을 때 절단 품질에 미치는 영향은 위에서 설명한 것과 같습니다. 따라서 노즐은 조심스럽게 배치해야하며 변형을 방지하기 위해 손상되지 않아야합니다. 노즐의 용융 얼룩은 시간이 지날 때 청소해야합니다. 노즐의 품질은 제조시 매우 정확하며 정확한 설치 방법이 필요합니다. 노즐 품질이 좋지 않아 절단 중 조건이 변경되면 노즐을 시간 내에 교체해야합니다.

절단 품질에 영향을 미치는 다른 요인을 알고 싶다면 당사 웹 사이트의 이전 블로그를 참조하십시오.

저희 Oreelaser 레이저 절단기 공장에 방문해 주셔서 감사합니다