03, 2020

by Oree Laser

레이저 커팅 머신은 높은 가공 효율과 완제품의 높은 커팅 품질로 인해 금속 시트 가공의 표준이되었습니다. 그러나 일부 고객이 레이저 절단을 사용하는 경우 하위 재료의 앞면과 뒷면에 버가 많이 있으며 이러한 버는 생산 팀의 작업 효율성에 영향을 줄뿐만 아니라 버를 연마하기 위해 더 많은 인력을 투입해야하므로 시간이 많이 걸리고 노동 집약적입니다. 이 상황은 레이저 절단기 자체가 아니라 부적절한 작동으로 인한 것입니다.

판 가공 공정에서, 레이저 절단기의 보조 가스의 순도 및 절단 데이터 파라미터는 가공 품질에 영향을 줄 것이다. 결함은 정확히 무엇입니까?

실제로, 버 (burr)는 금속 재료의 표면에서 녹아서 다시 응고 된 잔류 물 입자입니다.-공작물 표면에 초점을 맞춘 레이저 빔에 의해 생성 된 에너지는 공작물 표면을 기화시키고 슬래그를 날려 버립니다. 부적절한 후속 작업으로 인해 용융물이 제 시간에 제거되지 않고 하위 재료 표면에 "벽 장착"되지 않았습니다.

1.보조 가스-압력, 순도

커프 절단 라인의 재료가 녹 으면 보조 가스가 가공물 표면의 절단 홈에서 슬래그를 분출하며, 가스를 사용하지 않으면 슬래그가 냉각 된 후 슬래그가 발생합니다. 따라서 가스의 공기 압력이 충분해야합니다 (깨끗한 접착을 끊기에는 너무 작음, 차단; 너무 큰 단면 선, 대각선을 녹이기에는 너무 큼), 공기 압력은 판에 따라 다릅니다. 증거 테스트를 통해 적절한 것을 찾을 수 있습니다 기압. 보조 가스는 순수해야하며, 불순물로 인해 레이저 헤드가 공작물 표면에서 속도가 느리게 작동합니다 (보조 가스는 하위 재료와 충분한 화학 반응을 생성 할 수 없음). 속도가 느려지거나, 절단이 거칠거나 절단 할 수 없습니다. 또한 관련 정보에 따르면 적합한 보조 압력 변동 규칙은 다음과 같습니다.

● 탄소 강판을 절단하기 위해 산소 (보조 가스)를 사용하는 경우 :

박판의 두께가 1mm에서 5mm로 증가 될 때, 절삭 압력 범위는 0.1-0.3MPa, 0.1-0.2MPa, 0.08-0.16MPa, 0.08-0.12MPa, 0.06-0.12MPa로 순차적으로 감소되고;

중간 두께의 탄소강 시트의 두께가 6mm에서 10mm로 증가하면, 상응하는 보조 가스-산소 압력 범위는 순차적으로 0.06-0.12MPa, 0.05-0.10MPa, 0.05-0.10MPa로 감소되고;

● 질소 (보조 가스)가 스테인레스 강판을 절단하는 경우 :

두께가 1mm에서 6mm로 증가하면 절삭 압력이 0.8-2.0MPa에서 1.0-2.0MPa로 1.2-2.0MPa로 전환되어 고압 절삭

2. 파라미터 설정 초점 위치, 절삭 인입 위치

고객이 레이저 절단기를 준비한 후 숙련 된 작업자가 장비를 디버깅하도록하는 것이 가장 좋습니다. 따라서 절삭 매개 변수를 최상으로 조정해야하며, 공기압, 유속, 초점 길이 및 절삭 속도를 여러 번 조정해야하므로 고품질 공작물은 기계에서 제공하는 매개 변수로 절단 할 수 없습니다.

초점 위치가 너무 높으면 버가 "팽윤"하고 버가 매우 단단하고 측면이 부드럽 지 않습니다. 초점 위치를 여러 번 조정해야합니다.

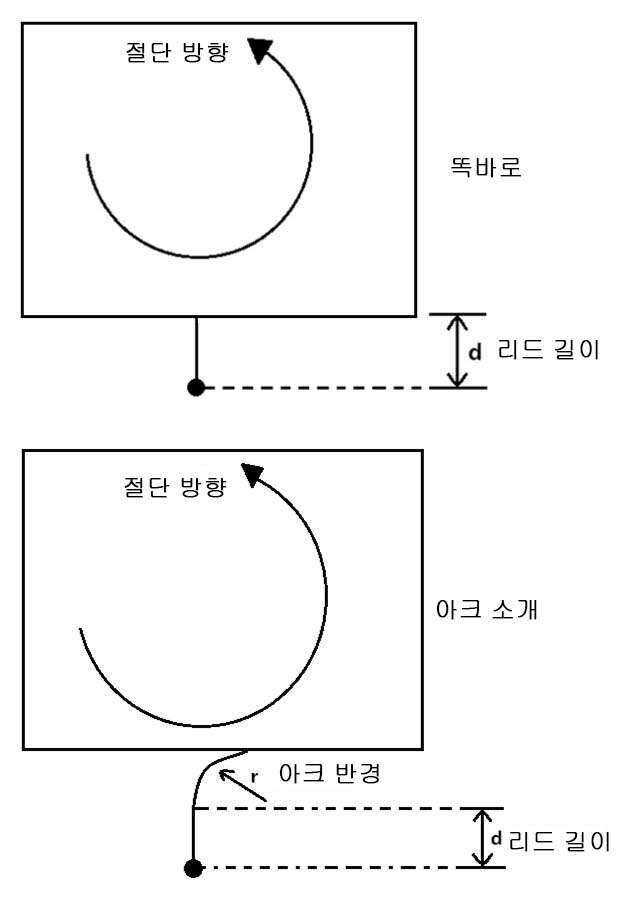

리드 인 라인은 부분 과열을 방지하기 위해 하위 재료에서 멀리 떨어져 있어야하며 하위 재료 뒷면에 "용융 노브"가 나타납니다. 리드 인은 파일럿 아크 홀을 기준으로합니다. 아크 스타트 홀은 "커팅 스타트 홀"이라고도하며 아크 스타트 홀의 직경은 일반 슬릿보다 크므로 절삭 품질을 향상시키고 시트 재료를 절약하기 위해 아크 스타트 구멍을 시트 재료의 스크랩에 배치해야합니다. . 직선을 도입하는 방법과 원형 호를 도입하는 방법은 두 가지가 있습니다.

일반적으로, 버가 하위 재료의 앞면과 뒷면에 나타날 때 다음과 같은 측면에서 확인하고 해결할 수 있습니다.

1. 빔 초점의 수직 위치 편차

2. 레이저 절단기 출력 전력이 충분하지 않습니다

3. 절단기의 절삭 속도가 너무 느립니다

4. 보조 가스가 충분하지 않습니다

5. 레이저 절단기 피로 작업

화이버 레이저 절단기는 정밀한 절단 방법으로 데이터 오류로 인해 작업이 비정상적으로 진행되는 경우가 많으므로 오류를 줄이기 위해 작업을 엄격히해야합니다.

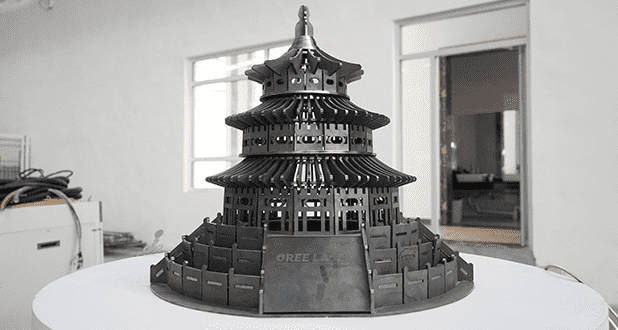

저희 Oreelaser 레이저 절단기 공장에 방문해 주셔서 감사합니다